La corrosion galvanique est un adversaire redoutable dans le monde industriel, menaçant l’intégrité et la durabilité de nos structures métalliques. Les installations maritimes et industrielles sont particulièrement sensibles, les éléments y étant constamment exposés à l’humidité et aux divers sels corrosives. Saviez-vous qu’une simple combinaison de cuivre et d’acier pourrait transformer vos équipements métalliques en victimes d’une dégradation accélérée ? Heureusement, de nombreuses stratégies permettent de prévenir cette redoutable corrosion, garantissant que votre infrastructure reste intacte et opérationnelle plus longtemps, tout en réalisant des économies considérables sur le long terme. Excellez dans ce domaine avec des méthodes éprouvées telles que l’application de revêtements protecteurs ou l’utilisation ingénieuse de métaux plus réactifs pour détourner l’effet de la corrosion. Explorez comment des solutions comme celles proposées par Application MP, Rust-Oleum, ou encore MetalliProtect s’intègrent dans cette lutte préventive et découvrez pourquoi faire appel à de vrais experts peut transformer la bataille contre la corrosion galvanique en une victoire écrasante.

Comprendre la corrosion galvanique : un problème de métaux en contact

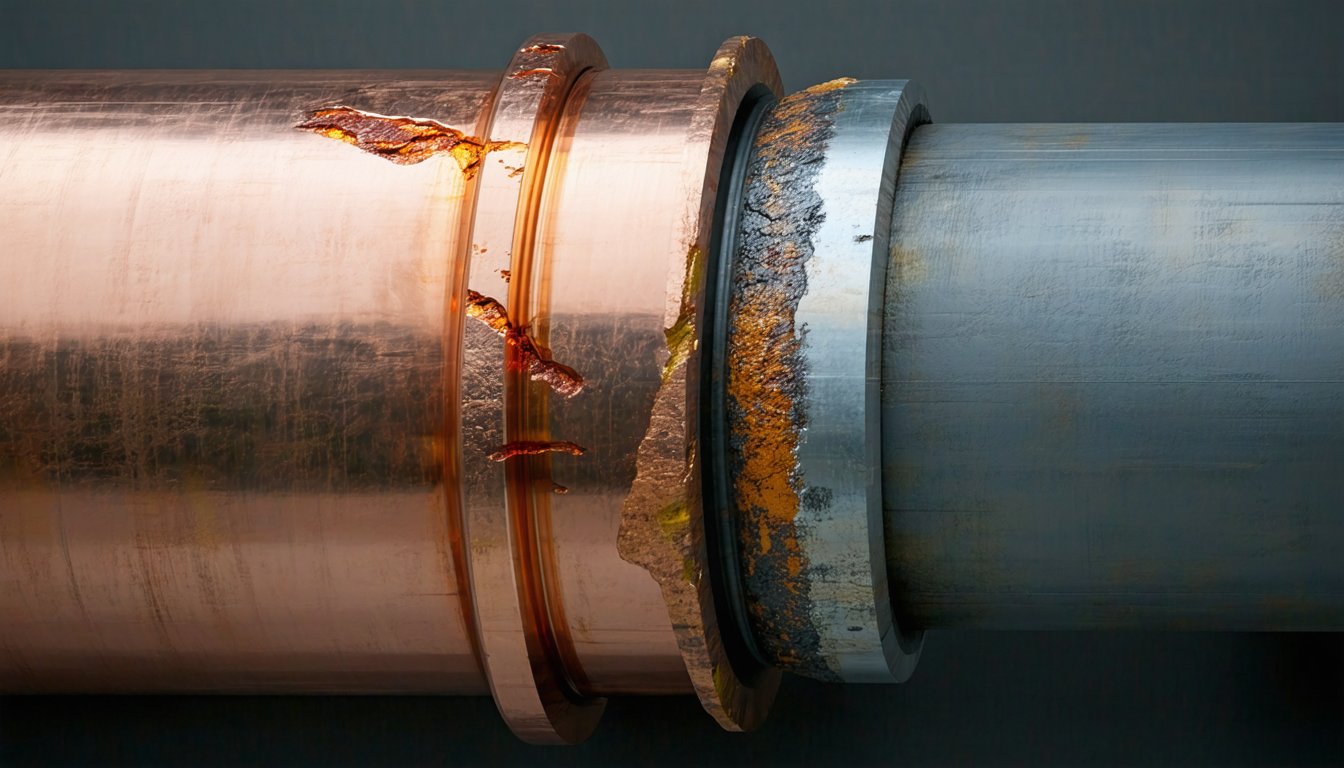

La corrosion galvanique est un phénomène électrochimique qui se produit lorsque deux métaux différents sont mis en contact électrique dans un milieu conducteur—comme l’eau, par exemple. Imaginez deux pièces de métal : l’une est le cuivre, l’autre est l’acier. Lorsqu’elles se touchent et que l’humidité entre en jeu, le cuivre, jouant le rôle de cathode, reste intact tandis que l’acier, en tant qu’anode, commence à se corroder. Ce processus se déroule à une vitesse alarmante dans les environnements humides, surtout avec une composition électrochimique variée. Prenons l’exemple de l’industrie maritime, où le mélange d’eau salée et d’oxygène est un cocktail parfait pour aggraver ce phénomène.

Des facteurs comme la différence de potentiel électrochimique entre les métaux, la température ambiante, et d’autres conditions environnementales influent considérablement sur la vitesse et la sévérité de cette corrosion. Mais pourquoi est-ce si critique ? Parce que la dégradation rapide des matériaux entraîne des coûts de maintenance et de remplacement, sans parler des risques sécuritaires. La mise en œuvre de méthodes préventives devient ainsi une nécessité plutôt qu’un choix.

Reconnaître ce défi est le premier pas vers sa résolution. Heureusement, de nombreux produits innovants des marques comme Dinitrol et Cortec offrent un éventail de solutions, allant de revêtements protecteurs à des traitements complets de surfaces. Ces produits se positionnent non seulement comme une barrière, mais aussi comme un rempart indispensable contre la corrosion.

Impact sur l’aluminium : un danger sous-estimé

Bien que notre sujet central soit la corrosion entre le cuivre et l’acier, l’aluminium est un autre acteur souvent oublié et tout aussi affecté par ce phénomène. Lorsqu’il entre en contact avec des métaux plus nobles, comme le cuivre ou l’acier inoxydable, il subit une corrosion galvanique beaucoup plus agressive. En effet, l’aluminium, malgré ses nombreuses qualités, est très susceptible à la corrosion lorsqu’il est combiné à ces métaux.

Dans l’industrie de l’aérospatiale et maritime, ces rencontres métalliques posent des défis majeurs. Les pertes matérielles et la détérioration structurelle dues à ces associations pourraient avoir des conséquences désastreuses, non seulement en termes de coût, mais aussi pour la sécurité. C’est pourquoi les ingénieurs privilégient souvent les alliages résistants à la corrosion et appliquent des revêtements protecteurs pour isoler ces métaux du contact et ainsi éviter tout transfert ionique destructeur.

Utiliser des barrières isolantes, comme celles développées par Actinver, permet de créer une couche entre les métaux, empêchant ainsi le courant galvanique de circuler. Sans oublier l’importance de maintenir des pratiques d’entretien régulier pour inspecter et déceler toute trace de corrosion débutante. En conjuguant ces efforts avec des technologies modernes, vous êtes pleinement équipé pour prolonger la vie de votre équipement.

Prévention de la corrosion galvanique : stratégies éprouvées

La prévention de la corrosion galvanique repose sur une combinaison méticuleuse de stratégies intelligentes, conçues pour protéger vos investissements métalliques de manière proactive. L’une des principales méthodes consiste à opter pour des matériaux compatibles. C’est ici qu’intervient l’expertise de marques comme Sika et Henkel, spécialistes dans la recommandation de métaux présentant une affinité électrochimique neutre.

Une autre approche efficace est l’application de revêtements protecteurs tels que la peinture électrostatique, qui crée une barrière physique contre les agents corrosifs. Non seulement ces revêtements améliorent l’esthétique, mais ils prolongent également la vie de vos structures. Avec des produits comme Sika et Rust-Oleum, vous avez accès à des gammes probantes de revêtements spécialement conçus pour résister à la corrosion galvanique.

La protection cathodique est également une solution de choix, notamment dans les environnements marins. Elle utilise un métal plus réactif, souvent appelé anode sacrificielle, pour protéger la structure principale. Cette méthode est devenue un standard dans les milieux où le risque de corrosion galvanique est élevé.

Enfin, l’importance d’un entretien régulier ne doit pas être sous-estimée. Effectuer des inspections fréquentes, réparer les pièces endommagées et renouveler les revêtements sont essentiels pour anticiper et gérer la corrosion avant qu’elle ne devienne un problème majeur. Suivez les étapes de maintenance de pointe pour vos installations, en combinaisons avec des produits innovants comme ceux de Loctite.

Les avantages de choisir un expert comme Application MP

Choisir Application MP pour la protection contre la corrosion galvanique de vos installations garantit d’avoir un allié de poids à vos côtés. Forte de 18 ans d’expérience, notre entreprise est synonyme de qualité et de solutions sur mesure. Avec une technologie et des équipements à la pointe de l’industrie, nous vous promettons des produits durables de haute qualité.

Chaque projet est unique et nécessite une approche personnalisée. Nous travaillons main dans la main avec nos clients pour développer des solutions adaptée à leurs besoins spécifiques. La satisfaction client est notre priorité, et nous nous assurons d’utiliser des matériaux de première qualité dans nos opérations, garantissant ainsi la longévité de vos actifs métalliques.

Le choix de la bonne protection anticorrosion est une décision cruciale. D’un point de vue économique, préserver la longévité de vos infrastructures métalliques par une prévention adéquate de la corrosion est d’une importance capitale. Et avec notre engagement envers la satisfaction client et le service exceptionnel, choisir Application MP, c’est choisir la tranquillité d’esprit.

La galvanisation : le rempart ultime contre la corrosion

Pourquoi la galvanisation reste-t-elle la méthode préférée pour lutter contre la corrosion dévastatrice ? Simplement parce qu’elle est efficace, durable et économique. Ce traitement préventif consiste à revêtir le métal d’une couche de zinc qui agit comme une barrière protectrice. Le zinc se pose en gardien, détournant l’humidité et l’oxygène loin du métal protégé.

Ce processus, qui peut être effectué à chaud ou à froid, offre une protection à long terme, limitant grandement les besoins en maintenance. Que vous optiez pour la galvanisation à chaud, où le métal est plongé dans un bain de zinc fondu, ou la galvanisation à froid avec un revêtement électrochimique, chaque méthode offre ses propres avantages. La première est souvent privilégiée pour sa durabilité supérieure, tandis que la seconde est idéale pour des applications ciblées.

Dans le paysage industriel, la galvanisation a prouvé son efficacité non seulement par sa capacité à prévenir la dégradation, mais aussi par sa contribution à l’efficacité économique. Les structures traitées avec ce processus bénéficient d’une protection accrue, d’une plus longue durée de vie et d’une réduction significative du coût d’entretien. Ainsi, la galvanisation se présente comme une solution harmonieuse pour quiconque désire protéger son patrimoine métallique.